1. Stabilité dans des environnements à haute température

Dans de nombreuses applications industrielles, les régulateurs de gaz doivent fonctionner dans des environnements à haute température. Les équipements des industries pétrochimiques et métallurgiques sont souvent confrontés à des conditions de fonctionnement à haute température, c'est pourquoi les régulateurs de gaz haute pression doivent être résistants à la chaleur. Les régulateurs modernes utilisent généralement des matériaux résistants aux températures élevées, tels que des alliages spéciaux et des plastiques à haute résistance, pour garantir l'absence de déformation ou de dégradation des performances à des températures élevées.

2. Amélioration de la résistance à la pression

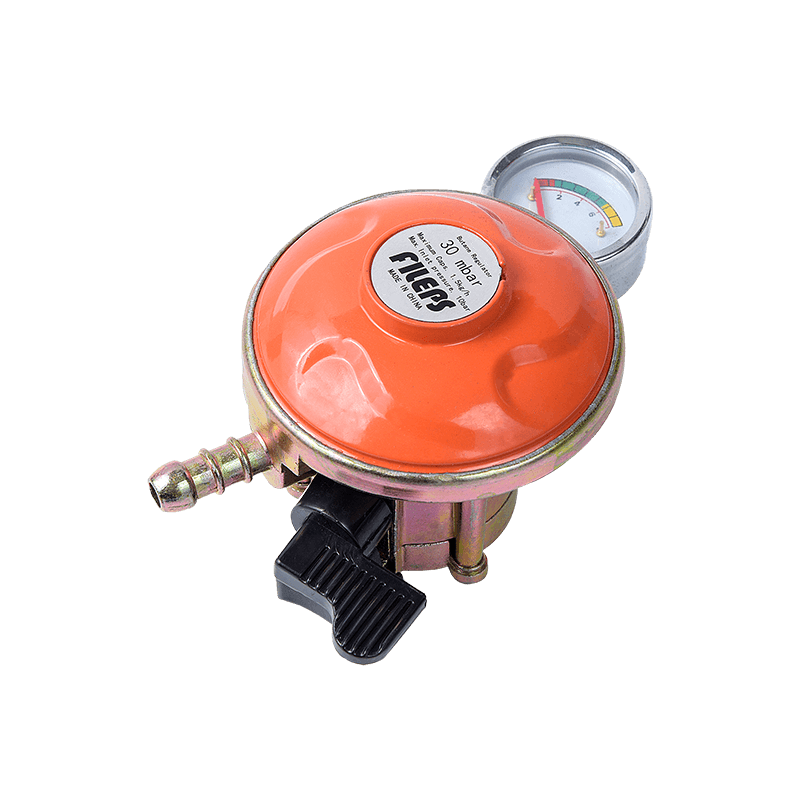

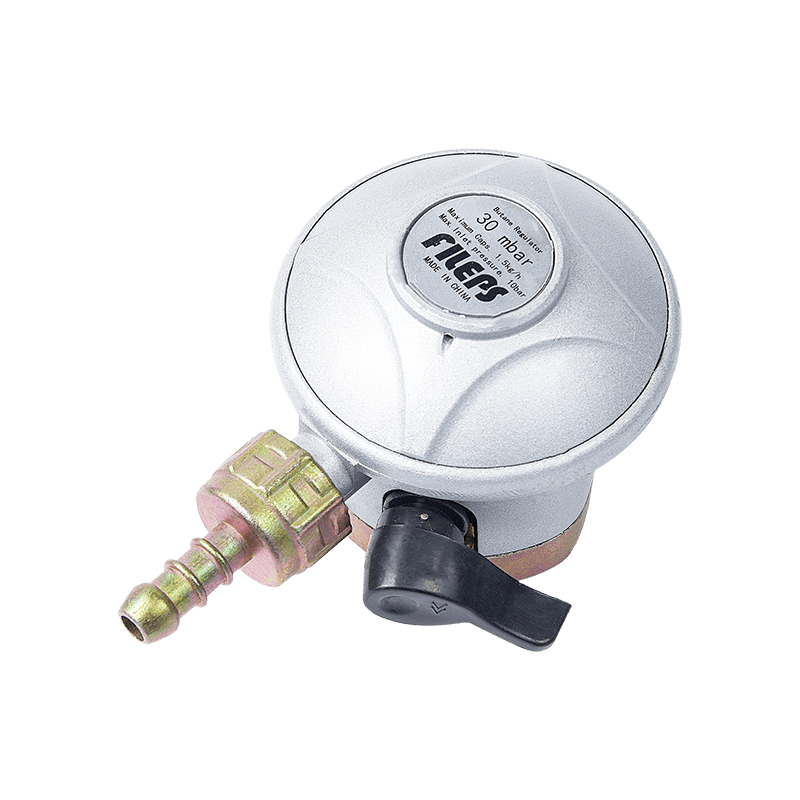

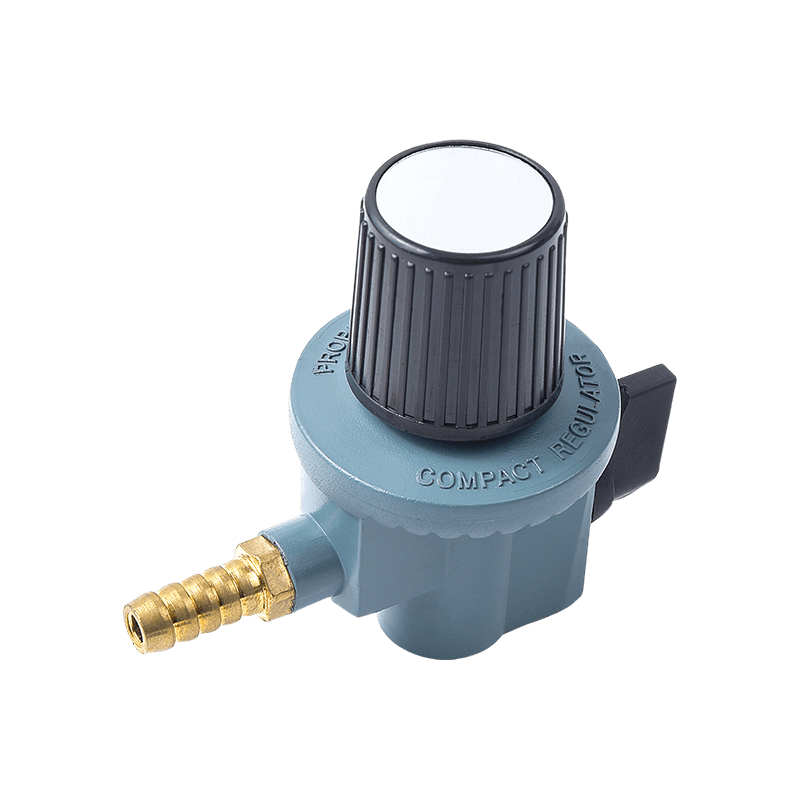

Détendeurs de gaz haute pression doivent souvent résister à des pressions de travail extrêmement élevées dans des industries telles que la pétrochimie et la métallurgie. Les environnements à haute pression imposent des exigences plus élevées en matière de conception des régulateurs, et le corps de la vanne et les pièces de connexion du régulateur doivent être capables de résister aux chocs et aux charges de pression à long terme. De nombreux régulateurs de gaz haute pression adoptent une conception renforcée et utilisent des matériaux métalliques à haute résistance pour garantir que l'intégrité structurelle et la stabilité peuvent être maintenues sous haute pression.

3. Résistance à la corrosion

Dans l'industrie pétrochimique, la corrosivité du gaz peut entraîner une détérioration des performances du régulateur, voire entraîner des risques pour la sécurité. Pour relever ce défi, les détendeurs de gaz haute pression modernes utilisent généralement des matériaux résistants à la corrosion, tels que l'acier inoxydable ou des alliages spéciaux. Ces matériaux résistent à la corrosion et peuvent être utilisés pendant longtemps dans des environnements de travail difficiles. De plus, le processus de traitement de surface du régulateur, tel que l'anodisation ou la pulvérisation, peut également améliorer encore sa résistance à la corrosion et garantir la fiabilité de l'équipement dans des environnements difficiles.

4. Conception anti-vibration et anti-choc

Dans de nombreuses situations industrielles, les vibrations et les chocs des équipements sont inévitables, en particulier dans les machines lourdes et les équipements chimiques. Les régulateurs de gaz haute pression doivent avoir de bonnes capacités anti-vibrations et anti-chocs pour éviter les pannes d'équipement causées par les vibrations. À cette fin, de nombreux régulateurs de gaz haute pression utilisent dans leurs conceptions des matériaux et des structures amortisseurs de chocs, capables d'absorber efficacement les forces d'impact externes et de garantir que les régulateurs peuvent toujours fonctionner normalement dans un environnement vibrant.

5. Adaptabilité environnementale intelligente

Avec les progrès de l’automatisation industrielle, les régulateurs de gaz haute pression se développent progressivement dans une direction intelligente. Les régulateurs de gaz haute pression intelligents peuvent surveiller des paramètres tels que la température et la pression en temps réel grâce à des capteurs intégrés, ajuster automatiquement l'état de fonctionnement et garantir qu'ils maintiennent toujours l'état de fonctionnement dans des environnements difficiles. Cette conception intelligente améliore non seulement l'adaptabilité de l'équipement, mais réduit également les interventions manuelles et réduit les risques opérationnels.

6. Conception multifonctionnelle pour faire face à plusieurs environnements

La conception multifonctionnelle du régulateur de gaz haute pression lui permet de s'adapter à une variété d'environnements difficiles. Dans différents scénarios d'application, les régulateurs peuvent devoir répondre simultanément à plusieurs exigences telles que la haute température, la haute pression et la corrosion. Par conséquent, de nombreux régulateurs de gaz haute pression modernes adoptent une conception modulaire, leur permettant d'être configurés en fonction des besoins spécifiques de l'application.

FR

FR 中文简体

中文简体